Производство высококачественных ПЭТ мастербатчей

Производство высококачественных ПЭТ мастербатчей – это сложный процесс, требующий опыта, современного оборудования и строгого контроля качества. Качество мастербатча напрямую влияет на свойства конечного изделия из ПЭТ, такие как цвет, прозрачность, прочность и долговечность. В этой статье мы подробно рассмотрим этапы производства, ключевые факторы, влияющие на качество, и современные технологии, используемые в производстве высококачественных ПЭТ мастербатчей, чтобы помочь производителям добиться наилучших результатов.

Что такое ПЭТ мастербатч и зачем он нужен?

Мастербатч (концентрат красителя или добавок) – это концентрированная смесь пигментов или добавок, инкапсулированных в термопластичной смоле-носителе. В случае ПЭТ мастербатчей, смолой-носителем является полиэтилентерефталат (ПЭТ). Мастербатчи используются для придания цвета, улучшения свойств или добавления функциональных возможностей ПЭТ изделиям.

Преимущества использования мастербатчей:

- Экономичность: Меньшее количество пигмента/добавки требуется для достижения желаемого эффекта.

- Удобство использования: Легко дозировать и смешивать с ПЭТ смолой.

- Стабильность цвета и свойств: Обеспечивает равномерное распределение пигментов/добавок.

- Чистота: Уменьшает пыль и загрязнение в процессе производства.

Этапы производства высококачественных ПЭТ мастербатчей

Производство высококачественных ПЭТ мастербатчей включает в себя следующие ключевые этапы:

1. Выбор сырья

Качество сырья – это фундамент высококачественного ПЭТ мастербатча. Важно выбирать высококачественные пигменты, добавки и ПЭТ смолы-носители. Пигменты должны обладать высокой термостойкостью, светостойкостью и химической стойкостью. ПЭТ смола-носитель должна быть совместима с основной ПЭТ смолой, используемой для производства конечного изделия. Компания ООО Гуанчжоу Ронгфенг Пластмасс Технология (rfmasterbatch.ru) придает особое значение выбору поставщиков сырья, гарантируя соответствие высоким стандартам.

2. Дозирование и смешивание

Точное дозирование и тщательное смешивание компонентов – критически важные этапы. Неправильные пропорции могут привести к неравномерному распределению пигментов/добавок и, как следствие, к проблемам с цветом и свойствами конечного изделия. Используются автоматические дозирующие системы и высокоскоростные смесители для обеспечения точности и однородности.

3. Экструзия

Смесь сырья подается в экструдер, где она расплавляется и гомогенизируется. Тип экструдера (одношнековый или двухшнековый) и параметры экструзии (температура, скорость вращения шнека) играют важную роль в обеспечении оптимального смешивания и диспергирования пигментов/добавок. Двухшнековые экструдеры, как правило, обеспечивают лучшее смешивание и используются для производства высококачественных ПЭТ мастербатчей с высокими требованиями к однородности.

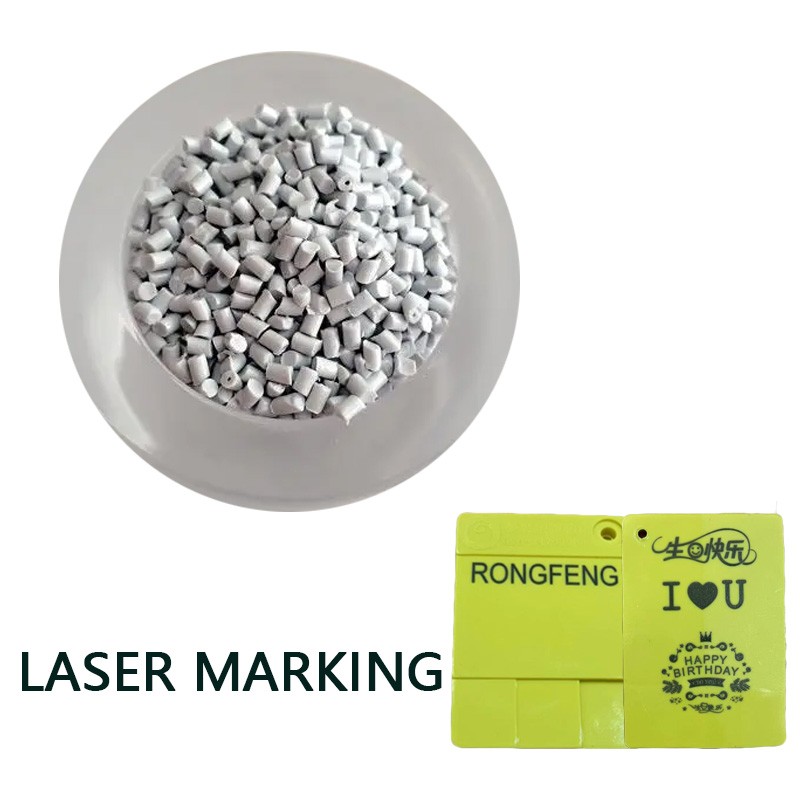

4. Гранулирование

Расплавленная масса, выходящая из экструдера, охлаждается и нарезается на гранулы. Размер и форма гранул должны быть однородными для обеспечения равномерной подачи мастербатча в процессе дальнейшей переработки. Существуют различные методы гранулирования, такие как гранулирование под водой, гранулирование на воздушном потоке и др.

5. Контроль качества

Контроль качества проводится на каждом этапе производства ПЭТ мастербатчей. Проверяются следующие параметры:

- Цвет: Используются спектрофотометры для измерения и контроля цвета.

- Дисперсия пигментов: Анализируется микроскопическим методом для оценки равномерности распределения пигментов.

- Влажность: Измеряется влагомером для предотвращения проблем при переработке.

- Текучесть расплава: Определяется для обеспечения оптимальной перерабатываемости мастербатча.

Таблица 1. Пример параметров контроля качества ПЭТ мастербатча:

| Параметр | Единица измерения | Требования |

|---|---|---|

| Цвет (ΔE) | - | ≤ 1.0 |

| Влажность | % | ≤ 0.1 |

| Текучесть расплава (MFI) | г/10 мин | В соответствии со спецификацией |

6. Упаковка и хранение

Готовые гранулы упаковываются в герметичные мешки для защиты от влаги и загрязнения. Правильное хранение ПЭТ мастербатчей также важно для сохранения их качества. Рекомендуется хранить мастербатчи в сухом, прохладном и темном месте.

Факторы, влияющие на качество ПЭТ мастербатчей

Несколько ключевых факторов влияют на качество конечного продукта:

* **Качество сырья:** Использование высококачественных пигментов, добавок и смол-носителей.* **Точность дозирования:** Обеспечение правильных пропорций компонентов.* **Эффективность смешивания:** Гарантирование равномерного распределения пигментов/добавок.* **Параметры экструзии:** Оптимизация температуры, скорости вращения шнека и других параметров.* **Контроль качества:** Строгий контроль на каждом этапе производства.Современные технологии в производстве ПЭТ мастербатчей

Современные технологии позволяют значительно улучшить качество и эффективность производства ПЭТ мастербатчей:

* Автоматизированные системы дозирования и смешивания: Обеспечивают высокую точность и повторяемость.* Двухшнековые экструдеры: Обеспечивают превосходное смешивание и диспергирование пигментов/добавок.* Современные системы контроля качества: Позволяют проводить быстрый и точный анализ параметров мастербатча.* Нанотехнологии: Использование наночастиц в качестве пигментов или добавок позволяет улучшить свойства мастербатча, такие как цвет, прочность и устойчивость к ультрафиолетовому излучению.Применение ПЭТ мастербатчей

ПЭТ мастербатчи широко используются в различных отраслях промышленности для окрашивания и улучшения свойств ПЭТ изделий:

* Упаковка для пищевых продуктов и напитков: ПЭТ бутылки, контейнеры, пленки.* Текстильная промышленность: ПЭТ волокна для производства тканей.* Автомобильная промышленность: Детали интерьера и экстерьера.* Бытовая техника: Корпуса и детали бытовых приборов.Заключение

Производство высококачественных ПЭТ мастербатчей – это сложный и ответственный процесс, требующий опыта, знаний и современного оборудования. Следуя рекомендациям, представленным в этой статье, производители могут добиться наилучших результатов и обеспечить высокое качество своих ПЭТ изделий. Выбирая надежного поставщика, такого как ООО Гуанчжоу Ронгфенг Пластмасс Технология, вы можете быть уверены в качестве и стабильности поставок ПЭТ мастербатчей.

Компания ООО Гуанчжоу Ронгфенг Пластмасс Технология предлагает широкий ассортимент ПЭТ мастербатчей, разработанных с учетом самых высоких требований. Свяжитесь с нами, чтобы получить консультацию и подобрать оптимальное решение для ваших задач. Узнать больше о нашей продукции вы можете на сайте https://www.rfmasterbatch.ru/.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акрил PMMA нейлон высокая термостойкость цветная маточная смесь хорошая окраска

Акрил PMMA нейлон высокая термостойкость цветная маточная смесь хорошая окраска -

Rong Feng Полис HIPS GPPS PS Masterbatch Мастербатч для литья под давлением экструзионных листов

Rong Feng Полис HIPS GPPS PS Masterbatch Мастербатч для литья под давлением экструзионных листов -

Гранулы сырья TPE различной твердости 0A 3A 20A 80A материал

Гранулы сырья TPE различной твердости 0A 3A 20A 80A материал -

Пластиковый пигментный порошок тонер желтый красный оранжевый зеленый фиолетовый синий коричневый цвет

Пластиковый пигментный порошок тонер желтый красный оранжевый зеленый фиолетовый синий коричневый цвет -

TPE Masterbatch Мастербатч различной твердости

TPE Masterbatch Мастербатч различной твердости -

Мастер-концентрат цвета пшеничной соломы

Мастер-концентрат цвета пшеничной соломы -

PLA Silk Masterbatch добавка для эффекта шелка

PLA Silk Masterbatch добавка для эффекта шелка -

Rong Feng Поликарбонат PC Masterbatch Листовой литьевой экструзионный мастербэтч

Rong Feng Поликарбонат PC Masterbatch Листовой литьевой экструзионный мастербэтч -

Мастер-концентрат добавки для скольжения ПЭТ Мастер-концентрат антиблока ПЭТ

Мастер-концентрат добавки для скольжения ПЭТ Мастер-концентрат антиблока ПЭТ -

Rong Feng Полибутилентерефталат Бесплатная кастомизация образцов мастербатча PBT

Rong Feng Полибутилентерефталат Бесплатная кастомизация образцов мастербатча PBT -

Суперконцентрат клея PIB для стретч-пленки

Суперконцентрат клея PIB для стретч-пленки -

Этилен-винилацетат EVA мастербатч кабель провод мастербатч

Этилен-винилацетат EVA мастербатч кабель провод мастербатч

Связанный поиск

Связанный поиск- Черный пигмент

- Завод по производству цветных мастербатчей OEM Алматы

- Поставщики OEM Ароматизатор Мастербатч

- Заводы по производству высококачественных желтовато-коричневых пигментов

- куплю мастербатчи

- Высокое качество красный мастербатч завод

- Китайские производители ярко-красных пигментов

- Завод по производству кабельных материалов OEMXLPE

- Поставщики OEM модифицированных материалов

- Заводы по производству матового материала OEMPLA